La macchina è idonea alla pulitura dei cereali e si basa sul sistema della classificazione granulometrica.

A seconda dei tipi di cereali da pulire, la macchina viene equipaggiata con determinate lamiere aventi vari

tipi di forature.

Il prodotto viene selezionato dalla macchina su più passaggi di selezione e il flusso del cereale viene

accelerato grazie a un moto di vibrazione.

La macchina è dotata di sportelli per ispezione, pulizia e controllo, nonché di sistemi di sgancio rapido dei

telai

Il sistema di sospensione è costituito da ammortizzatori in gomma speciale, sui quali la macchina è appoggiata.

I vibratori sono chiusi e protetti.

La costruzione è interamente metallica.

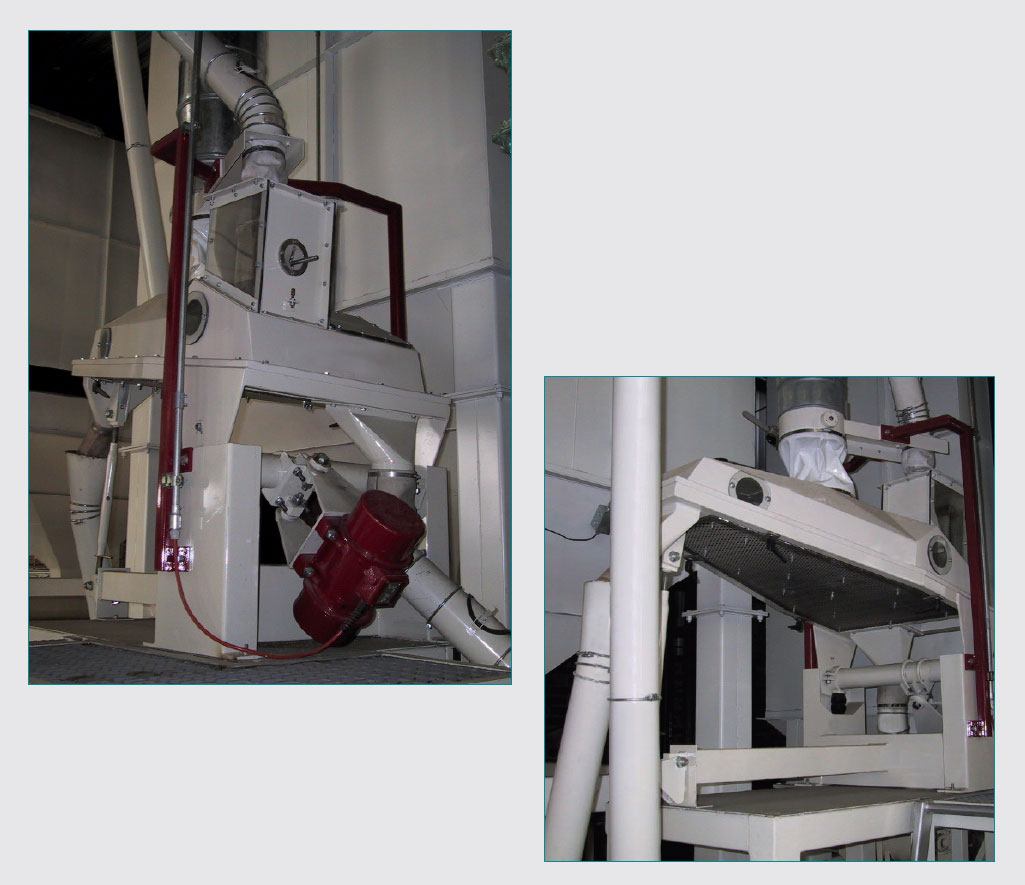

La macchina è basata sul principio aspirante, in tale stato il cereale tende a galleggiare mentre i corpi con

pesi specifici maggiori (pietre e altro) tendono ad affondare e a stratificarsi sotto il cereale stesso.

L'evacuazione dei corpi pesanti è ottenuta mettendo in vibrazione il piano di lavoro con cui vengono a

contatto.

Grazie ad una speciale maglia d'acciaio, opportunamente orientata, i corpi pesanti vengono indirizzati nella

direzione opposta a quella presa dal cereale.

La costruzione è interamente metallica.

Per la regolazione ed il controllo sono previste finestrature d’ispezione e sportelli laterali per interventi

veloci, dispositivi di regolazione dell'aria di sospensione, regolatori del piano inclinato, sistemi di orientamento

degli organi di vibrazione con regolazione delle masse eccentriche.

La macchina seleziona, a paritá di granulometria, i prodotti di diverso peso specifico: gli spezzati dal

germe.

Il piano di lavoro ha la possibilitá di essere inclinato sia in senso trasversale che in quello longitudinale per

garantire una selezione adeguata in base ai prodotti trattati.

Sulla parte anteriore della macchina si trovano le manopole che azionano lo spostamento delle tramogge di

raccolta prodotti selezionati da inviare allo scarico.

L'aspirazione della macchina é effettuata in maniera uniforme da una cappa posta sul piano di lavoro.

La macchina è dotata di supporti elastici in gomma speciale per ammortizzare le vibrazioni.

Comando con motovibratore a masse eccentriche.

Finitura con antiruggine e smalto industriale a finire.

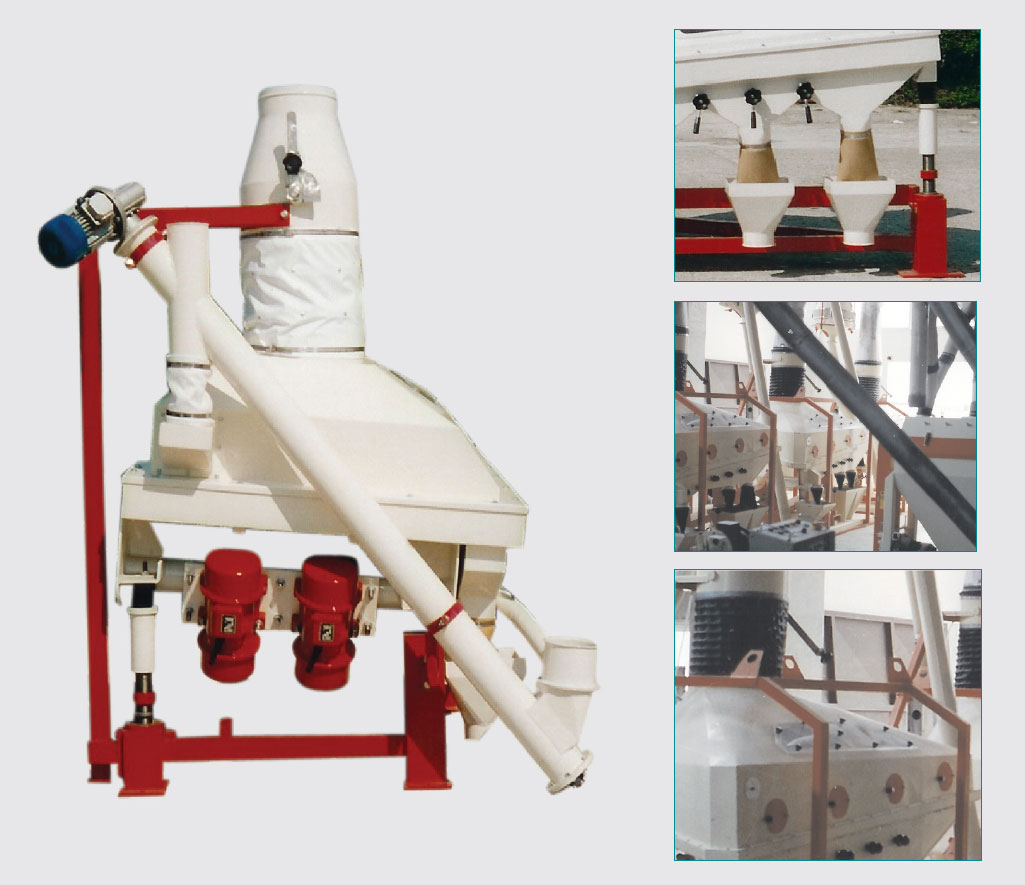

Il Canale Aspirante HELIX è adottato nei casi in cui è necessario procedere ad una buona ripulitura di tutte

le parti leggere frammiste ai prodotti.

Il principio di lavoro si basa sullo sfruttamento di una corrente d'aria che attraversa i prodotti pesanti,

catturandone le parti più leggere e trasportandole con sé.

La macchina è composta da una struttura verticale di forma conica alla base della quale è posta una girante

a palette che è messa in movimento dalla corrente d'aria indotta all'interno della macchina da

un’aspirazione esterna.

Il Canale Aspirante è in esecuzione interamente metallica, dotato di ampie finestrature in policarbonato

per il controllo del lavoro.

Macchina composta da una camera chiusa, contenente un cestello in rete d'acciaio nel quale è inserito un

albero rotante dotato di speciali aspi che mettono in rotazione il prodotto provocando un energico sfregamento

tra le pareti e tra se stesso e asportando tutte le parti cruscali attaccate ai chicchi.

La trasmissione è effettuata a mezzo di cinghie e pulegge mentre l'albero è supportato da cuscinetti

volventi montati esternamente.

La macchina è completa di tramoggia di testa per lo scarico del prodotto e di tramoggia centrale per lo

scarico delle polveri prodotte.

La macchina è essenzialmente impiegata per selezionare i chicchi decorticati da quelli che richiedono

ancora un ripasso.

La zona di selezione è costituita da un piano in acciaio composto da camere interne di forma triangolare a

misura speciale nelle quali, grazie a un movimento alternativo e a una particolare inclinazione della

tavola, i chicchi si separano.

La struttura di base racchiude la trasmissione e la motorizzazione ed è costituita da una piattaforma

metallica contenente una puleggia di grande diametro collegata al piano di selezione da un perno mobile

che genera il movimento alternativo.

Il piano di selezione è chiuso ed è dotato di finestrature per il controllo del processo di selezione.

Il degerminatore da mais è composto da tre parti fondamentali:

- Rotore con gli organi di degerminazione;

- Setaccio interno rigido;

- Corpo esterno, comprese le tramogge.

Il rotore è composto da un albero costituito da una crociera che supporta dei profilati metallici, lavorati e

sagomati in modo da garantire un’omogenea frantumazione del mais mantenendo integro il germe.

La forza centrifuga spinge le parti fini (farina zootecnica), che si sprigionano dall'azione di rottura,

attraverso un setaccio calibrato che circonda la zona di "battitura".

Nella parte inferiore della macchina abbiamo due tramogge concentriche ma separate; quella esterna

riceve gli scarti fini passati dal setaccio mentre, il resto delle cariossidi frantumate che non passano dal

setaccio, cadono verso il centro nella tramoggia centrale.

Il corpo esterno della macchina è realizzato con lamiere e profilati saldati e rinforzati: sono presenti, per

ispezione e manutenzione, degli sportelli di agevole apertura.

Grazie alla particolare forma dei suoi organi di lavoro, permette un'azione combinata di decorticazione e

degerminazione della cariosside contemporanemante.

Il lavoro di decorticazione e degerminazione viene effettuato all'interno di una camera a forma di cono

verticale.

La camera conica è fissa (statore), mentre l'albero (rotore) ruota su dei supporti esterni.

Grazie alla particolare forma della superficie dello statore e del rotore, il cereale viene sottoposto ad una

energica azione abrasiva, causata dalla frizione con le superfici dello statore e rotore e tra le stesse

cariossidi.

Questo causa l'asportazione della corteccia e del germe.

Lo spazio tra lo statore e il rotore è regolabile, cosa che permette di variare il volume interno della zona di

lavoro, variando di conseguenza le rese di produzione, sia come qualità che come quantità.

Il funzionamento regolare della macchina avviene quando il volume di lavoro (tra statore e rotore) è

totalmente occupato: questo è reso possibile da un particolare dispositivo posto allo scarico, che permette

alla macchina di scaricare solo il materiale in eccesso, mantenendo piena la zona di lavoro.

I prodotti separati durante il lavoro (corteccia, germe) sono evacuati attraverso lo statore tramite delle

zone ricavate sullo stesso e dotate di lamiere forate con fori particolari. Per meglio favorire questa

evacuazione, la parte esterna allo statore viene chiusa ed aspirata.

Sia lo statore che il rotore hanno la possibilità di rapida ispezione e smontaggio.

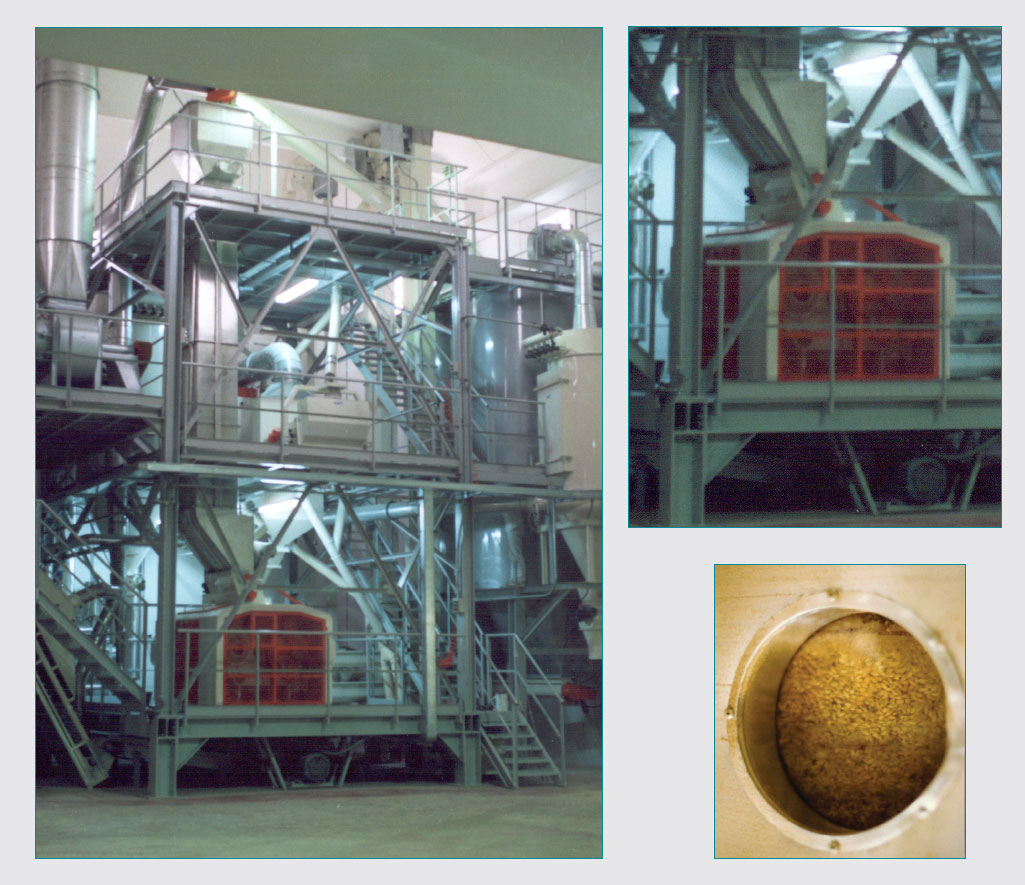

Il Cuocitore Verticale consente un procedimento di cottura dei cereali con ampie possibilità d' impiego e

risultati. Il favorevole rapporto tempo-temperatura garantisce un'alta percentuale di trasformazione

degli amidi dei cereali e/o legumi trattati.

Struttura della macchina di forma trapezoidale sviluppata in altezza: tale forma e' studiata per compensare

il naturale rigonfiamento del prodotto durante il processo di cottura.

Sportelli e spie visive collocate a diverse altezze per controlli rapidi e tempestivi.

Cottura assicurata da una serie di iniettori di vapore completamente immersi nella massa del cereale.

Il circuito vapore è composto da una tubazione di arrivo agli iniettori dotata di valvola manuale di regolazione

della portata.

E' presente un dispositivo di controllo elettronico della temperatura.

Il Tostatore è realizzato con parti in alluminio, acciaio inox Aisi 304 e acciaio al carbonio.

Costituito da:

- Quattro camere sovrapposte dotate di radiatori interni riscaldati a vapore, sagomati e alternati

- Una camera di raffreddamento

Il prodotto passando per gravità attraverso le camere di riscaldamento subisce un innalzamento della

temperatura che può arrivare fino a 180°C in modo uniforme e progressivo. La camera di raffreddamento

riporta poi il prodotto alla temperatura richiesta per la successiva lavorazione.

Le camere di riscaldamento sono coibentate termicamente e sono collegate al circuito del vapore da

tubazioni flessibili, dotate di sistema di regolazione.

Dopo la fase di raffreddamento il prodotto passa in una tramoggia di scarico con 4 bocche di uscita.

Il sistema di aspirazione delle camere di riscaldamento e raffreddamento é composto da:

- 2 cicloni di decantazione

- 2 ventilatori

È composto da una coppia di rulli in ghisa speciale, temprati, con durezza superficiale di 500-530 Brinell,

dal diametro variabile in funzione dei modelli: da 400 mm a 1000 mm con una lunghezza della tavola da

500 a 1200 mm.

I mozzi sono forgiati, bonificati, lavorati di precisione e sono supportati da cuscinetti di grosse dimensioni

a doppia fila di rulli che garantiscono un’ottima resistenza ai servizi gravosi della macchina.

La struttura della macchina è pesantemente dimensionata, sottoposta a trattamento termico di distensione

per il rilassamento delle tensioni indotte dalle saldature e lavorata alla macchina utensile in blocco

unico.

La macchina è dotata di un sistema di controllo e regolazione della pressione dei rulli composto da pistoni

e centrale oleodinamica.

I pistoni oleodinamici di grande cilindrata fanno sì che le pressioni in gioco siano basse procurando

maggiore elasticità al sistema di fioccatura.

Altri pistoni oleodinamici sono previsti anche per la regolazione dei raschiatori.

Un sistema di serbatoi a gas compressi trasforma la spinta rigida dei pistoni oleodinamici in un sistema di

ammortizzazione elastico, salvaguardando l'integrità dei rulli e dei raschiatori.

Il prodotto viene dosato sui rulli mediante un rullo rigato diagonalmente e comandato da motoriduttore.

La regolazione principale è costituita da una serranda anteriore regolabile che permette di impostare lo

spessore del flusso di prodotto dosato dal rullo.

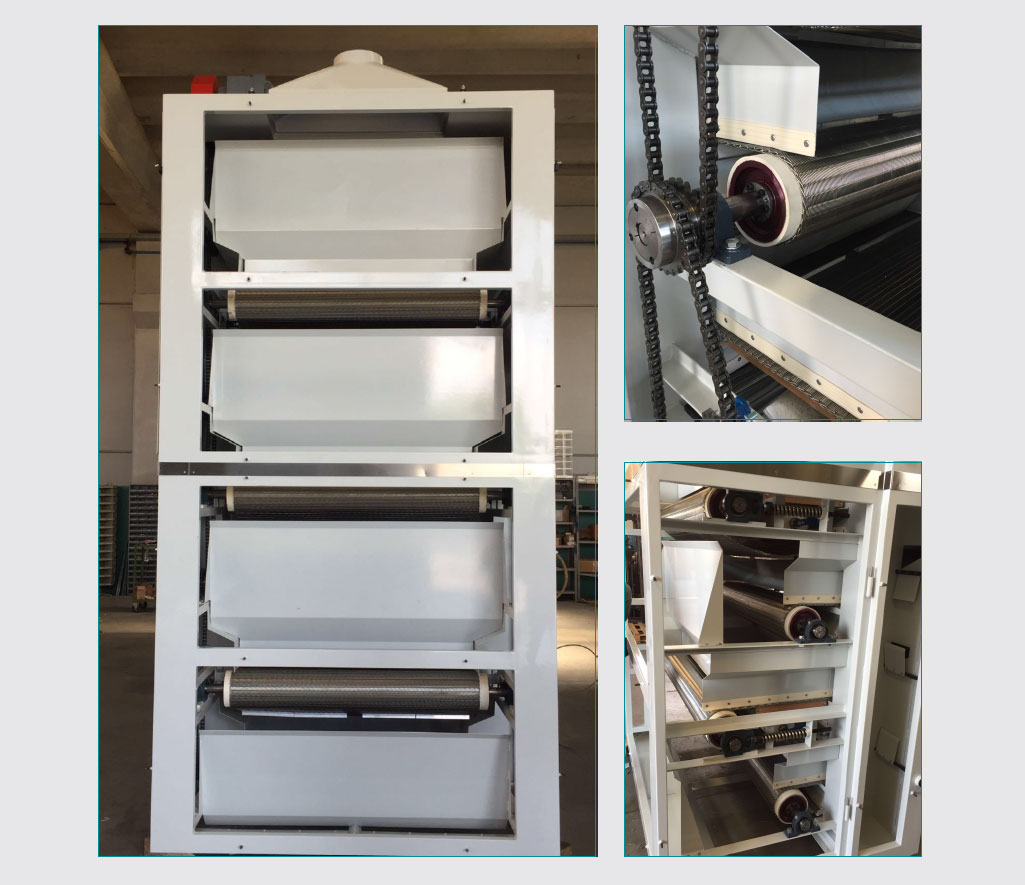

La macchina è stata studiata per essiccare e raffreddare materiali fragili quali fiocchi di cereali che non

possono essere trattati meccanicamente.

La macchina è in esecuzione interamente metallica, a inclinazione variabile verso la bocca di scarico

prodotto, ed è composta da quattro parti fondamentali:

1. Corpo centrale con piano di lavoro:

Il corpo centrale è completamente chiuso e dotato di ampie finestrature laterali che, grazie alla loro

facile apertura, consentono un agevole accesso all'interno della macchina per manutenzione, pulizia e

cambio telai.

2. Valvole di spinta a palette:

Le valvole sono motorizzate con regime generalmente fisso di giri a opera di un motoriduttore con

trasmissione a catena.

3. Testata di scarico:

La testata di scarico è dotata di serranda di regolazione della portata del prodotto che può essere

effettuata attraverso un portello a rapida apertura posto sulla parte frontale della testata.

4. Circuito di convogliamento ed aspirazione aria utilizzata con ventilatori e cicloni di decantazione.

Serve per essiccare e raffreddare i fiocchi.

La macchina è composta da una robusta struttura metallica eseguita in tubolari in ferro di alto spessore,

sui quali dei pannelli vengono incernierati e bloccati con bulloni e piastrine di chiusura. I pannelli sono

realizzati con tubolari e lamiere tamburati e coibentati con lana di roccia per impedire un'eccessiva

dispersione di calore.

All'interno sono posizionati dei nastri costruiti con rete speciale in acciaio inox per l'essiccazione e il

raffreddamento.

I nastri vengono trascinati da tamburi realizzati con tubi ad alto spessore e gommati, questo per evitare

possibili strisciamenti e sbandamenti del nastro durante la fase di essiccazione.

Sono previste delle spazzole rotanti sotto ogni nastro che toglieranno ogni eventuale residuo di prodotto

garantendo una pulizia e un'efficienza costante.

Una coclea ad U di estrazione di grosse dimensioni realizzata in acciaio al carbonio scarica i fiocchi

essiccati dall'Essiccatoio e, per evitare rotture dei fiocchi, gira a un regime di giri lento.

Per la decorticazione di: grano duro, grano tenero, orzo, miglio, sorgo, lenticchie rosse, piselli, ceci,

lupino.

Il sistema di decorticazione è basato sul principio dell'abrasione mediante organi smerigliatori.

La macchina è composta da tre parti fondamentali:

- la motorizzazione;

- il corpo centrale, comprendente la sezione di decorticazione e di separazione;

- la tramoggia con regolatore del flusso di scarico.

Il motore è fissato su una piastra di tensionamento cinghie e la trasmissione è effettuata a mezzo di

cinghie e pulegge.

Il corpo centrale della macchina è formato da una robusta struttura costituita da lamiere d'acciaio

saldate su di un telaio in profilati metallici. Ampi portelli d’ispezione e manutenzione, con maniglie ad

apertura rapida sono posti su tutto il perimetro. La camera di decorticazione si trova all'interno del corpo

centrale ed è formata principalmente da un albero che supporta tutto il sistema di mole smerigliatrici.

Sotto la zona di decorticazione è presente una tramoggia di ricevimento, la cui distanza dalla camera di

decorticazione può essere regolata.

Il glume e le polveri generate durante la lavorazione vengono evacuate grazie all'aspirazione d'aria creata

da un ventilatore esterno; queste potranno poi essere recuperate con normali sistemi di decantazione

e/o filtrazione polveri.

La macchina è realizzata in robusta struttura di ghisa e acciaio.

È composta da una camera chiusa contenente una girante a forma speciale che accelera il prodotto

lanciandolo contro una parete semicircolare in materiale antiusura.

La velocità d’impatto provoca il distacco del tegumento del chicco e il prodotto ottenuto viene scaricato

dalla tramoggia sottostante la zona di decorticazione.

Tutta la macchina è chiusa e rinforzata e appoggia su tre gambe di sostegno.

Il movimento è generato da un motore elettrico con trasmissione a cinghie e pulegge a giri variabili.

La macchina è composta da tre parti fondamentali:

- la camera di decorticazione;

- la camera di decantazione;

- il sistema di trasmissione con variazione dei giri.

La camera di decorticazione è a sviluppo circolare e nel suo interno è presente una girante composta da

un disco metallico fornito di particolari organi per l'accelerazione del prodotto.

I semi di girasole vengono lanciati con traiettoria semicircolare nella camera e l'urto fa sì che i semi si

aprano.

La camera di decantazione decelera il prodotto e ne consente uno scarico regolare senza l'impiego di

particolari sistemi di ricevimento.

La macchina è servita da un motovariatore che permette di impostare correttamente la velocità del

rotore per adeguare la macchina alle diverse condizioni di lavoro che possono esserle richieste.

Tutta la macchina è sorretta da una struttura metallica realizzata con profilati saldati e avvitati.

La macchina macina a secco i cereali conservando i preziosi sali minerali, le vitamine, i principi attivi e il

germe.

È costituita da una robusta struttura in profilati metallici con carter di protezione facilmente asportabili.

Il diametro delle macine varia da 600 a 800 mm e sono sovrapposte orizzontalmente, realizzate in

conglomerato con rigature adeguate a favorire sia la macinazione che lo scarico veloce per evitare il

surriscaldamento della farina.

Dispositivo di alimentazione centrale con vite di regolazione micrometrica. Cassa di protezione (antipolvere)

delle macine realizzata in due metà per una più facile sostituzione e manutenzione delle stesse.

Dispositivo di regolazione della pressione (distanza) delle macine con volantino manuale.

Gruppo di comando e trasmissione con pulegge e cinghie.

Disponibili in versioni che vanno da 1 canale con 10 stacci fino a 8 canali con 30 stacci, con superfici

staccianti variabili da 6,5 fino a 65 m2.

Il modello quadro è costituito da file di canali e ogni canale è completo di stacci realizzati in base al

diagramma di lavoro.

La dimensioni degli stacci variano in funzione dei modelli con un minimo di 640x640 mm, aventi telai

intercambiabili (staccianti) da 560x485 mm, fino ad un massimo di 1.200x1.200 mm con telai intercambiabili

da 980x980 mm.

Tutta la struttura portante è costituita da profilati d'acciaio saldati ed avvitati.

Al centro della struttura è posta la sezione di comando formata dall'albero di rotazione con il peso

eccentrico regolabile che gira su cuscinetti a rotolamento con rulli a botte e camere di ingrassaggio.

I telai principali e quelli intercambiabili sono in legno di prima qualità con guarnizioni in nylon e rete di

acciaio inossidabile.

Il fondo degli stacci è in materiale liscio non abrasivo ed è mantenuto pulito da espulsori in PVC.

Il mescolatore EXA viene impiegato nei processi di miscelazione intensa.

La particolare forma del rotore procura elevata fluidità al prodotto dando luogo ad una miscelazione con

caratteristiche simili a quelle tipiche dei liquidi.

La macchina è fondamentalmente composta da:

- struttura di sostegno

- camera di miscelazione

- rotore interno con tenute e supporti

La struttura di base è composta da due testate in lamiera di grosso spessore, piegata e saldata a filo

continuo: alla base sono ricavate le piastre di appoggio al pavimento.

La camera di miscelazione è semicircolare, dotata di coperchio, portelli di carico e scarico, e portello

d'ispezione.

Lo scarico è costituito da un portello a doppio battente ricavato su tutta la lunghezza del mescolatore che

permette di scaricare con rapida procedura il materiale miscelato senza causare ristagni interni.

Il rotore è del tipo monoalbero con nastri quadrielica, doppi e contrapposti, saldati.

L'albero è supportato esternamente al mescolatore da cuscinetti a rotolamento, montati in strutture di

ghisa.

La tenuta sull'albero è eseguita con baderne a pressatura regolabile, dotate di sistema di flussaggio a base

di aria deumidificata.

La motorizzazione è eseguita con motore e riduttore, con trasmissione a mezzo cinghie e pulegge.

Costruzione interamente metallica realizzata in due pezzi collegati da leve oscillanti montate su ammortizzatori

in gomma.

La macchina è dotata all'interno di un fondo bombato limitatore dello scarico inferiormente.

Il movimento di vibrazione è generato da un motovibratore installato sulla parte inferiore della struttura.

Il collegamento tra le due parti della struttura della macchina è realizzato con una fascia elastica di

contenimento.

Completo di controflangia da collegare ai coni di scarico dei silos.

Allo scarico degli estrattori è prevista una serranda manuale di emergenza.

Normalmente installata allo scarico dei cicloni o dei filtri e permette di evacuare le polveri decantate.

Robusta costruzione in materiale inox o in fusione di ghisa grigia stabilizzata.

Il rotore, di diversi tipi in funzione dei prodotti da trattare, è supportato da cuscinetti a sfere e le tenute sono

assicurate da guarnizioni a labbro in gomma sintetica.

Motorizzazione con motoriduttore collegato direttamente all'albero del rotore o con trasmissioni a giunto o

a catena.

Serve per la filtrazione di aria polverosa.

La filtrazione avviene mediante il passaggio dell'aria polverosa attraverso delle maniche in tessuto

filtrante.

Questi elementi di filtrazione sono puliti da un getto d'aria in controcorrente che permette di

distaccare dalla loro superficie le particelle di polvere per essere poi scaricate nella tramoggia di

raccolta.

I sistemi di pulizia utilizzano aria compressa e vengono controllati da una apparecchiatura elettronica

con possibilità di impostare i tempi di lavoro ovvero le sequenze dei getti d'aria.

Sono presenti dei sistemi di controllo e di allarme che segnalano lo stato di intasamento o rottura

delle maniche filtranti.