La máquina es adecuada para la limpieza de cereales y su funcionamiento se basa en el sistema de

clasificación granulométrica.

En base al tipo de cereal a limpiarse la máquina será equipada con adecuados tamices de limpia.

El cereal será seleccionado a través de más pasajes de selección sobre los cuales el flujo de producto se

mueve rapidamente gracias al movimiento de vibración.

La máquina está equipada con puertas para la inspección, limpieza y control, además de sistemas de

desengache rápido de los bastidores.

El sistema de suspensión está constituido por amortiguadores de caucho especial sobre los cuales se apoya

la máquina.

Los vibradores están encerrados y protegidos.

Construcción completamente metálica.

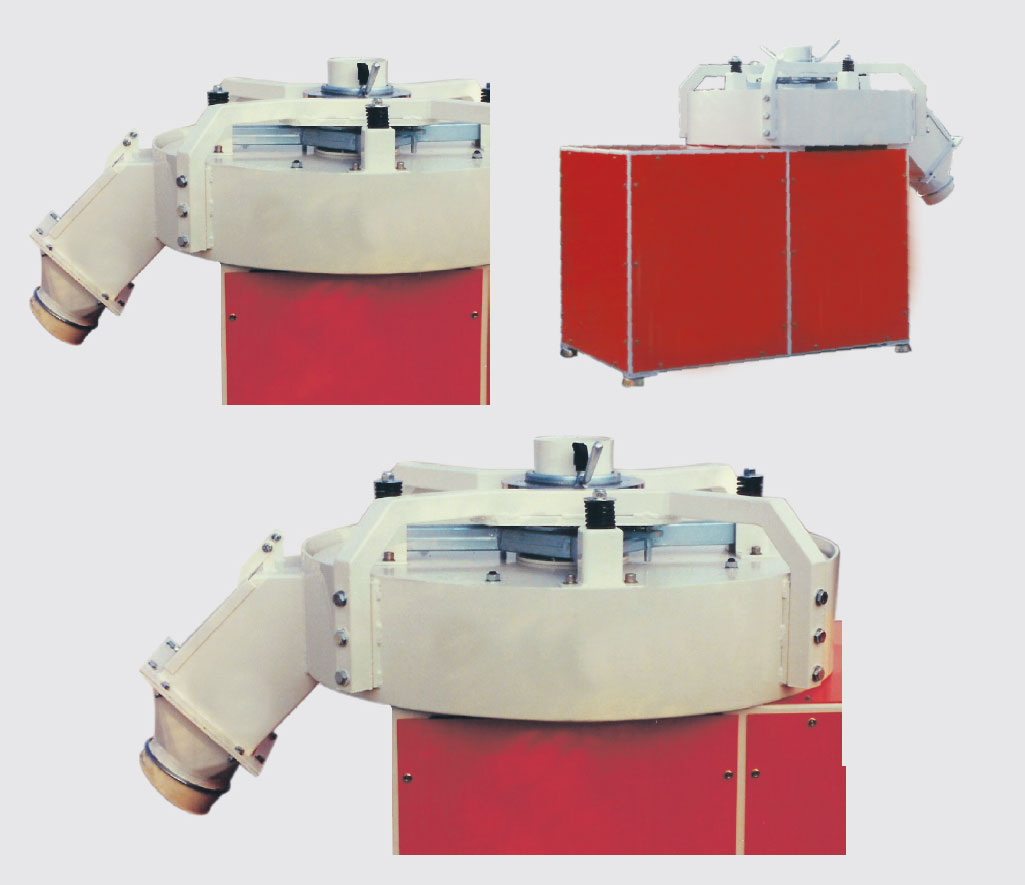

Necesaria para separar las piedras y además cuerpos pesados contenidos en el cereal utilizando el principio

de la aspiración. Con este sistema el cereal que es más liviano formará un estrato superior como si

flotara sobre las piedras las cuales siendo más pesadas formarán un estrato inferior debajo del cereal

mismo.

La evacuación de los cuerpos pesados es posible gracias a la vibración de la mesa de trabajo con la que

entran en contacto.

Gracias a una especial red metálica de selección los cuerpos pesados se dirigen hacia la boca de descarga

opuesta a la dirección del cereal.

Construcción completamente metálica.

Para la regulación y el control hay ventanas de inspección y puertas laterales para acciones rápidas,

dispositivos de regulación del aire, de la mesa inclinada, y del sistema de vibración para las masas excéntricas.

La máquina, mediante un sistema de aspiración, selecciona productos de igual tamaño pero con distinto

peso específico es decir los trozos de maíz del gérmen.

La mesa de trabajo tiene la posibilidad de ser inclinada transversalmente y longitudinalmente al fin de

garantizar una selección adecuada de los productos tratados.

En la parte anterior de la máquina hay unas empuñaduras que accionan el alejamiento de las tolvas de

colección de los productos seleccionados que tendrán que ser descargados.

La aspiración de la máquina se efectúa en manera uniforme a través de la capa de aspiración montada

sobre la mesa de trabajo.

Unos amortiguadores de caucho especial evitan que las vibraciones se descarguen en el piso.

Mando mediante motovibrador con masas excéntricas.

Acabado con anti-oxidante y barniz.

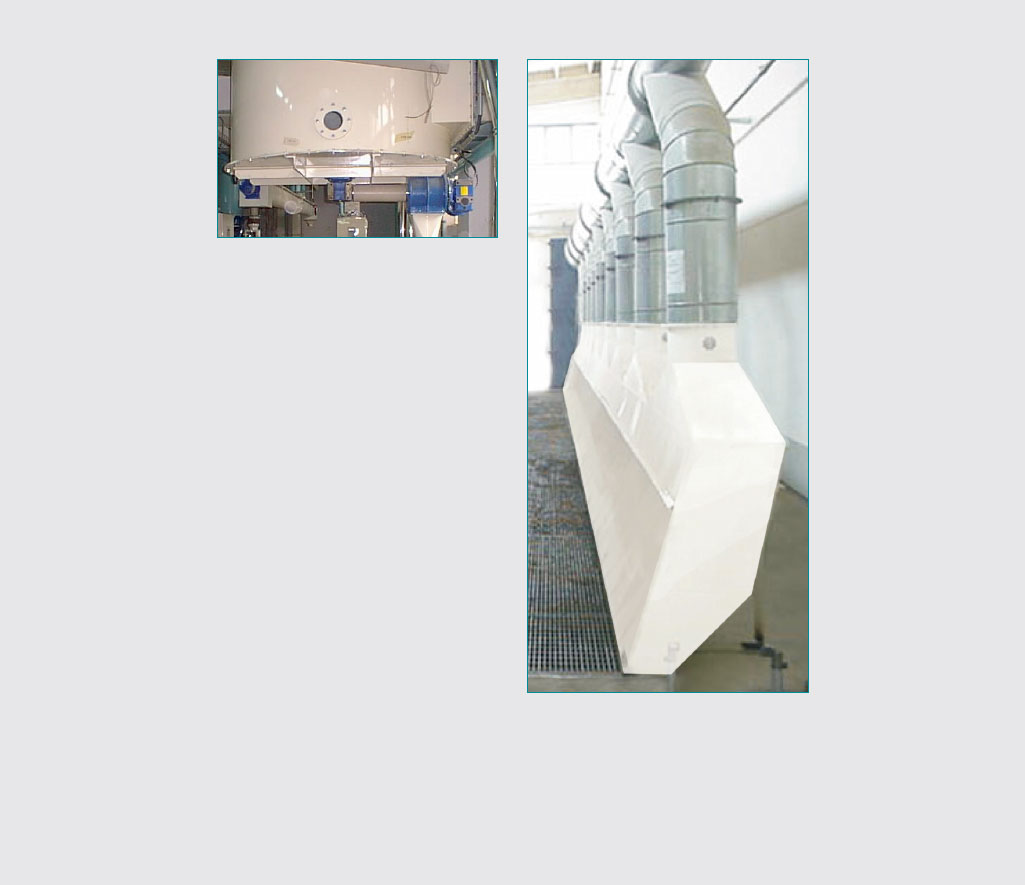

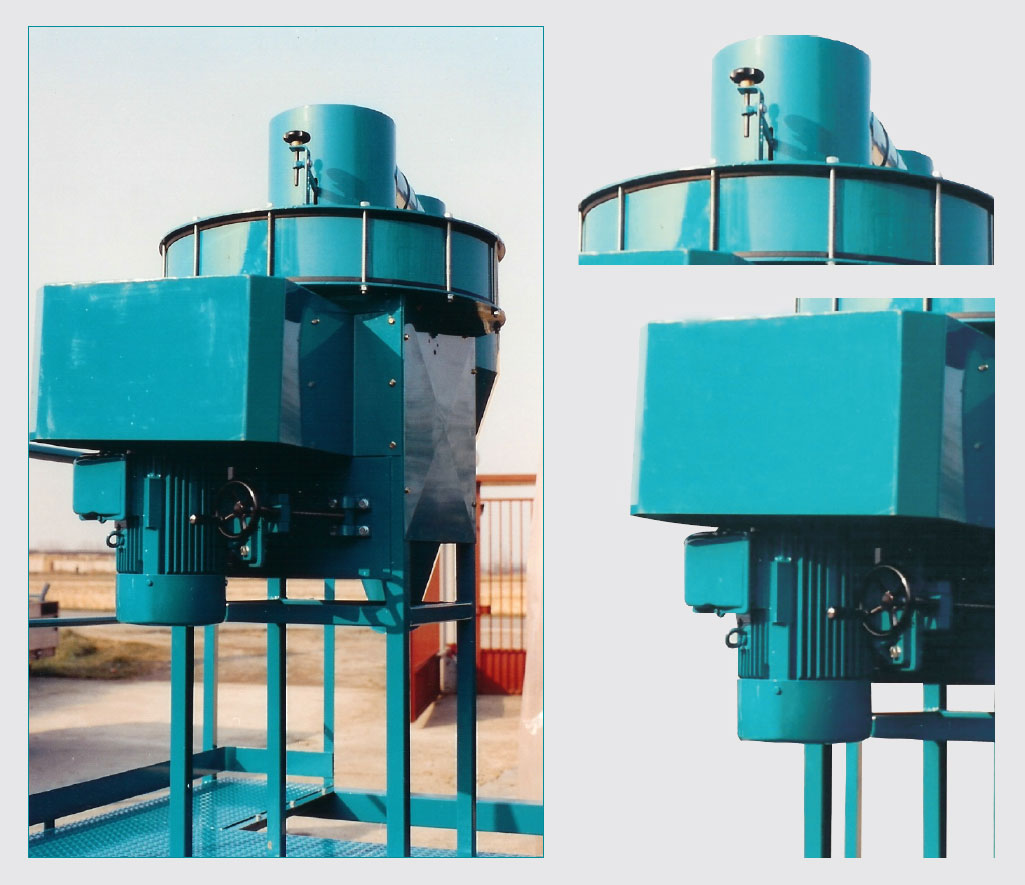

Necesaria para sacar todas las partes livianas contenidas en el producto.

El principio de funcionamiento se basa sobre una corriente de aire que pasa a través del producto pesado,

capta las partes más livianas y las arrastra consigo.

La máquina se compone de una estructura vertical de forma cónica a la base de la cual hay una girante de

paletas que se pone en movimiento debido a la corriente de aire que entra en la máquina por el sistema de

aspiración externo.

Construcción metálica con ventanas en policarbonato para el control visivo.

Cámara de procesamiento completamente cerrada. Estructura cilíndrica interior hecha de una red de

acero especial montada en un eje giratorio con radios de forma especial que harán girar el producto.

El movimiento de rotación producirá una acción de frotamiento contra las paredes y los granos en sí mismos

y, en consecuencia, quitará el salvado de los granos.

Transmisión mediante correas y poleas. El eje está soportado por rodamientos montados externamente.

La máquina está equipada con una tolva superior para la descarga del producto y una tolva central para la

descarga de los polvos producidos.

Para seleccionar los granos descascarados de aquellos que necesitan otro repaso.

Esencialmente constituida por una mesa de acero con càmaras internas de forma triangular y medidas

especiales en las cuales se separan los granos por efecto de un movimiento alternativo y de la inclinaciòn

particular de la mesa misma.

La estructura básica incluye la transmisión y la motorización y consiste en una plataforma metálica que

contiene una polea de gran diámetro conectada a la mesa de selección mediante un perno móvil que

genera el movimiento alternativo.

La mesa de trabajo està cerrada y lleva ventanas de control para verificar el proceso de selección.

Las partes principales de la máquina son:

- Rotor con órganos de degerminación;

- Tamiz interno rígido;

- Cuerpo externo con tolvas.

El rotor consiste en un eje que sostiene un conjunto de perfiles metálicos de sección debidamente procesado

para asegurar una trituración homogénea del maíz manteniendo el germen en una pieza entera.

La fuerza centrífuga empuja las partículas finas (harina animal) obtenidas durante el proceso de degermación

a través del tamiz de separación colocado alrededor del área de degermación.

Dos tolvas concéntricas pero separadas se colocan en la parte inferior de la máquina. La tolva exterior

recibirá las partículas finas del tamiz, mientras que los granos rotos que no pasan a través de él caerán

hacia el centro en la tolva interior.

Cuerpo externo en chapa de acero soldada y reforzada con perfilados y completa con puertas de inspección.

Gracias a la particular forma de sus elementos de procesamiento es posible obtener una acción combinada

de pelado y degerminación de las cariópsides contemporaneamente.

El pelado y la degerminación se efectuan en una cámara de forma cónico - veritical.

Cámara cónica de tipo fijo (estator) con eje (rotor) que gira sobre elementos de soporte externos.

Gracias a la forma especial de la superficie del estator y del rotor los granos reciben una acción de fricción

entre el rotor y el estator además de una acción de frotamiento entre las cariópsides mismas. De esta

manera será posible separar el germen y la cáscara.

La distancia entre el estator y el rotor puede ser regulada; con esta regulación será posible cambiar el

volumen interno de la cámara de procesamiento y por ende el rendimiento de producción en calidad y

cantidad.

El funcionamiento regular de la máquina tiene lugar cuando la zona de procesamiento (entre estator y

rotor) está completamente ocupada: esto es posible gracias a un dispositivo colocado en la descarga que

permite descargar solamente el material en exceso, asi que la zona de trabajo se mantiene llena.

Los productos separados durante la fase de procesamiento (germen y cáscara) pasarán a través de las

láminas agujereadas montadas al estator. Al fin de mejorar el efecto de separación del producto la parte

externa del estator está cerrada y aspirada.

Facilidad de inspección y manutención al rotor y estator.

La cocina vertical Olla permite efectuar un proceso de cocción que da la posibilidad de obtener varios

resultados para los distintos usos finales.

La relación muy favorable entre tiempo y temperatura garantiza un elevado porcentaje de transformación

de los almidones de los cereales o bien legumbres que se procesan.

Estructura es de forma trapezoidal para así compensar el hinchamiento que produce el producto durante

la fase de cocción.

La máquina lleva puertas de inspección colocadas en varios puntos del cuerpo vertical además de portillos

de vidrio para efectuar controles visivos rápidos.

La cocción se efectua por medio de inyectores de vapor que están completamente sumergidos en la masa

de producto.

El circuito del vapor se compone de tubos de entrada vapor en los inyectores y de una válvula manual para

la regulación de la capacidad.

Manómetro para el control de la presión del vapor introducido.

El Tostadero es parcialmente de aluminio, acero inoxidable AISI 304 y acero al carbono.

Consiste principalmente en:

- Cuatro cámaras de calentamiento superpuestas con radiadores calentados por vapor instalados en el

interior alternativamente;

- Una cámara de enfriamiento.

El producto pasa a través de las cámaras por gravedad y durante esta etapa se calienta hasta 180° de

manera uniforme y progresiva.

La cámara de enfriamiento devuelve el producto a la temperatura requerida para el procesamiento

posterior.

Las cámaras de calentamiento están debidamente aisladas y conectadas al circuito de vapor por medio de

tuberías flexibles y están completas con sistemas de regulación.

Una vez enfriado, el producto entrará en una tolva de descarga con 4 salidas.

El sistema de aspiración de las cámaras de calentamiento y enfriamento se compone de:

- n. 2 ciclones de decantación;

n. 2 ventiladores.

El Banco Prensa es completo de dos rodillos en fundición de acero especial con dureza superficial de 500-

530 Brinnel, con un diámetro variable según los modelos, de 400 mm a 1000 mm, y una longitud de mesa

de 500 a 1200 mm.a

Los ejes forjados y maquinados con precisión, soportados por grandes rodamientos de rodillos de dos

hileras que garantizan una excelente resistencia a los servicios pesados de la máquina.

Estructura robusta con tratamiento térmico para relajar las tensiones causadas por la soldadura, debidamente

mecanizada en una sola pieza.

Control y regulación de la presión de los rodillos mediante cilindros oleodinámicos y estación oleodinámica.

Estos cilindros de alta capacidad permiten trabajar con bajas presiones y, por lo tanto, garantizan una

mayor flexibilidad en el proceso de prensa copos.

Hay otros pistones oleodinámicos para la regulación de los rascadores.

Un sistema de amortiguación por medio de estanques de gas comprimido protege la integridad de los

rodillos y de los rascadores.

El producto se dosifica en los rodillos por medio de un rodillo de rayas diagonales accionado por un

motorreductor.

La regulación principal consiste en un amortiguador delantero ajustable que permite la regulación del

espesor del flujo de producto dosificado por el rodillo.

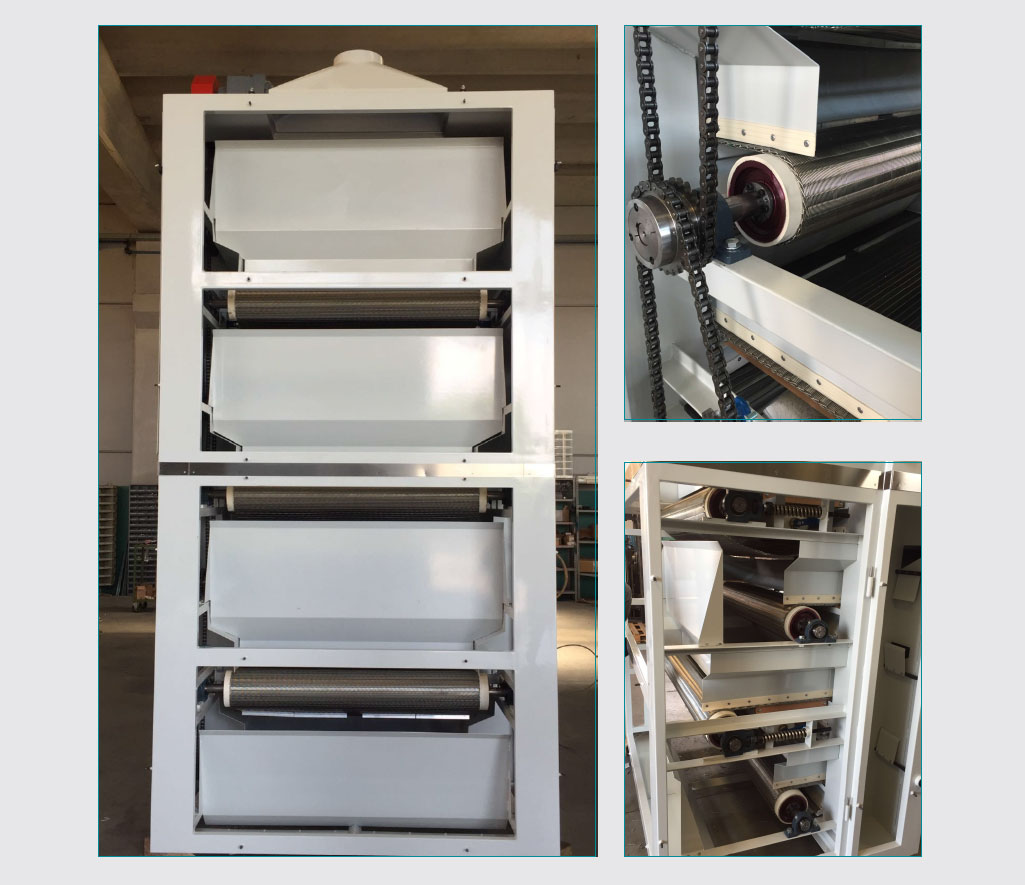

Necesario para secar y enfriar productos frágiles como los copos de cereales que no pueden

tratarse mecánicamente.

Construcción metálica con inclinación variable hacia la boca de descarga producto. Se compone de

cuatro partes fundamentales:

1. Cuerpo central con plano de trabajo:

El cuerpo central es completamente cerrado y completo de grandes ventanas laterales que pueden

ser abiertas muy facilmente permitiendo un fácil acceso al interno de la máquina para las operaciones

de manutención, limpieza y sustitución redes.

2. Válvulas de empuje de paletas

Mando de las válvulas mediante motoreductor de revoluciones fijas y trasmisión de cadenas.

3. Cabezal de descarga

El cabezal de descarga tiene órganos para regular la produccción de secado. Esta operación puede

ser efectuada a travès de un portillo de apertura rápida que se encuentra en la parte delantera de

la máquina.

4. Sistema de aspiración y transporte aire

Por medio de ventiladores y ciclones de decantaciòn.

Para secar y enfriar los copos.

Construcción metálica resistente hecha de tubos de hierro en los que algunos paneles se fijan con

tornillos y placas. Los paneles están hechos de tubos y chapas aisladas con lana de roca para evitar una

dispersión excesiva del calor.

Dentro de la máquina hay algunas cintas hechas de una red especial de acero inoxidable para el secar y

enfriar el producto.

Las cintas son arrastradas por tambores hechos de gruesos tubos recubiertos de goma para evitar el

posible deslizamiento de la cinta durante la operación de secado.

Hay cepillos giratorios debajo de cada cinta que eliminarán cualquier residuo de producto, garantizando

una limpieza y una eficiencia constantes.

Una rosca de extracción en forma de U hecha de acero al carbono descarga los copos secado por el

Secadero y, para evitar la rotura de los copos, gira a una velocidad lenta.

El sistema de descascarillado se basa sobre el principio de la abrasión mediante elementos de esmeril.

La máquina consta de tres partes fundamentales:

- motorización;

- cuerpo central, que incluye el sector de descascarillado y de separación;

- tolva con regulador del flujo de descarga.

La motorización tiene transmisión por medio de poleas y correas con motor fijado sobre una placa móvil.

El cuerpo central está constituido por una estructura en chapas de acero soldadas a un bastidor en

perfiles metálicos.

Puertas de inspección y manutención con empuñaduras del tipo de apertura rápida.

En la parte interna hay una cámara de descascarillado con un eje que soporta todo el conjunto de las

muelas de esmeril.

Debajo de la càmara de descascarillado hay una tolva de recepción cuya distancia de la cámara es

ajustable.

Todo el polvo y las glumas que se producen durante el procesamiento van a ser descargados gracias a la

aspiración de aire creada por un ventilador externo. El polvo y las glumas pueden ser recuperados con

normales sistemas de decantación o bien filtración del polvo.

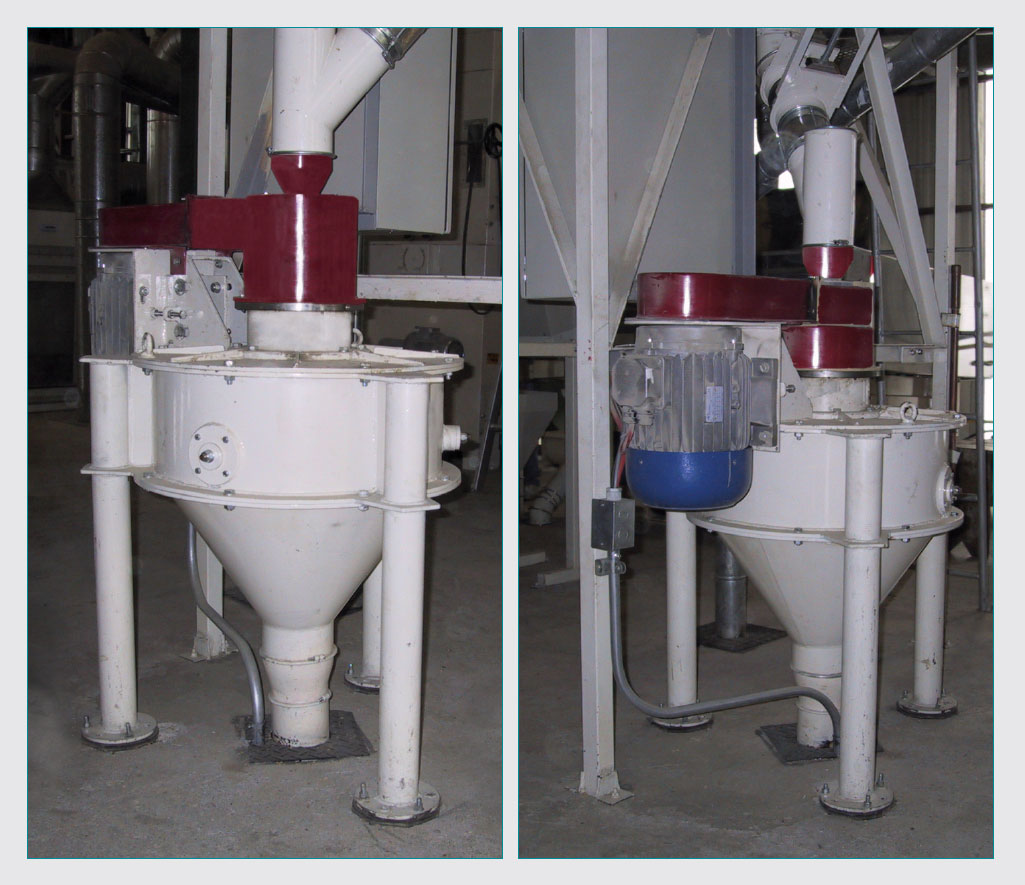

Estructura robusta en fundición de acero y acero.

Cámara cerrada en la que hay una girante de forma especial que mueve el producto rápidamente tirándolo

contra una pared semicircular en material antidesgaste.

La velocidad de impacto que se crea produce el despego de la càscara del grano de avena el cual serà

descargado en la tolva que se encuentra bajo la cámara de descascarillado.

La máquina es completamente cerrada y renforzada y está soportada por tres piernas.

Mando mediante motor eléctrico con transmisión por medio de correas y polea con revoluciones variables.

La máquina consta de tres partes principales:

- cámara de descascarillado

- cámara de separación

- sistema de transmisión con posibilidad de variar las revoluciones del rotor.

Cámara de descascarillado de forma circular con ritor de disco y dispositivos especiales que aceleran el

producto.

Las semillas de girasol se lanzan contra las paredes internas de la cámara y el impacto permite que las

semillas se abran.

La cámara de separación desacelera el producto y permite una descarga regular sin el uso de sistemas de

recepción particulares.

La máquina es servida por un variador de velocidad que permite regular correctamente la velocidad del

rotor para adaptar la máquina a las diferentes condiciones de trabajo que puedan ser necesarias.

Estructura de soporte de perfiles metálicos soldados y atornillados.

Gracias al proceso de molienda en seco en el que se basa, esta máquina permite preservar las cualidades

naturales de los cereales, como sales minerales, vitaminas, germen, etc.

La máquina consta de una estructura robusta de perfilados metálicos con carter de protección.

El diámetro de las muelas varía de 600 a 800 mm y se superponen horizontalmente, con corrugaciones

adecuadas para el proceso de molienda que también permitirá una rápida operación de descarga para

evitar el sobrecalentamiento de la harina.

Dispositivo de alimentación central con tornillo de regulación micrométrica.

Carcasa protectora de las muelas (a prueba de polvo) en dos mitades para fácil manutención o remoción

de las muelas mismas.

Dispositivo manual para regular la presión (distancia) de las muelas.

Control y transmisión con poleas y correas.

Disponible en versiones que van desde 1 canal con 10 tamices hasta 8 canales con 30 tamices, con superficies

de tamizado que varían desde 6,5 hasta 65 m2.

El modelo cuadrado consta de canales y cada canal se completa con tamices hechos de acuerdo con el

diagrama de trabajo.

Las dimensiones de los bastidores de tamiz varían según los modelos con un mínimo de 640x640 mm, con

tamices intercambiables de 560x485 mm; hasta un máximo de 1.200x1.200 mm con tamices intercambiables

de 980x980 mm.

Estructura de soporte en perfiles de acero soldados y atornillados.

El grupo de transmisión está instalado en el centro de la estructura y sostiene un eje de rotación con un

peso excéntrico ajustable en los rodamientos de rodillos.

Los bastidores de tamiz y los tamices intercambiables están hechos de madera de primera calidad con

enteladuras de nylon y de acero inoxidable, mientras que el fondo de los tamices está hecho de un

material liso no abrasivo y se mantiene limpio mediante limpiadores de PVC.

El mezclador se utiliza en los procesos de mezcla intensiva.

La forma particular del rotor mantiene el producto en contínuo movimiento con un elevado grado de

fluidez obteniendo así una mezcla muy parecida a la de los líquidos.

La máquina está esencialmente constituida por:

- estructura de base

- cámara di mezcla

- rotor interno con empaquetaduras y soportes

La estructura de base se compone de dos cabezales en chapa de acero de grueso espesor, doblada y

soldada: su base lleva dos planchas de apoyo al suelo.

La cámara de mezcla es de forma semi-circular, completa de tapadera, puertas de carga y descarga

además de puerta de inspección.

La boca de descarga lleva una puerta con doble batiente a todo lo largo del mezclador. Esto da la posibilidad

de descargar en manera rápida el producto mezclado sin ocasionar remansos internos.

El rotor es del tipo de un solo eje con cintas de cuatro hélices dobles y contrapuestas, soldadas.

El eje lleva al externo soportes en fundición con rodamientos de rodillos.

Empaquetadura del eje con presión ajustable y sistema de flujo mediante aire sin humedad.

Mando mediante motor y reductor con transmisión por medio de correas y poleas.

Construcción enteramente metálica hecha de dos piezas conectadas por palancas oscilantes montadas en

amortiguadores de goma.

En la parte interna hay un fondo redondeado con contra cono de limitación de descarga producto.

El motovibrador montado en la parte inferior de la estructura (parte móvil) produce el movimento

vibratorio.

Las dos partes están unidas por una banda elástica de contención en material adecuado para alimentos.

Completo de contra brida de conexión al cono de descarga de los silos.

La boca de descarga del extractor lleva un cierre manual de emergencia.

Normalmente instalada a la descarga de ciclones o filtros para sacar los polvos separados.

Construcción robusta en acero inoxidable o en fundición de hierro.

El rotor, de diferentes tipos según el producto a tratar, está soportado por cojinetes de bolas con retén

labial en goma sintética.

Motoreductor de mando conectado directamente al eje del rotor o con transmisiones de acoplamientos o

cadena.

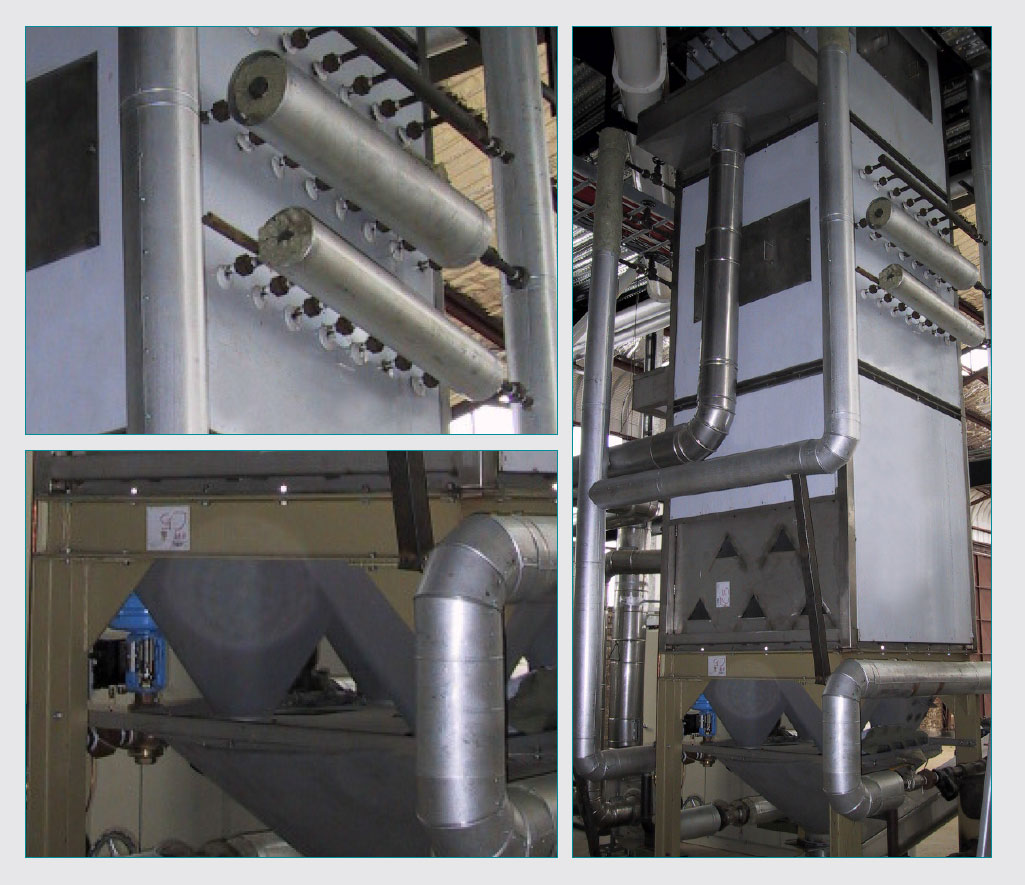

Para la decantación de aire polvoriento.

El aire polvoriento pasa a través de las mangas que son de tejido filtrante.

Un chorro de aire en controcorriente produce el despego del polvo y el mismo cae en la tolva de descarga.

Los sistemas de limpieza utilizan aire comprimido y están controlados por un sistema electrónico que da la

posibilidad de establecer los tiempos de trabajo, es decir las secuencias de los chorros de aire.

Un sistema de alarma indica eventuales obstrucción o ruptura de las mangas filtrantes.